��̃��S�N���b�N�Ńg�b�v�y�[�W��

�ǂ�ȃo�[�i�[���g���Ηǂ���

What kind of Burner is

recommended?

�@�ȉ��́A������������ǂ݂����Ȃ���A�u�ǂ�����Ηǂ����̍��v�ւ������ɔ��ł��������B����ł��A�\���킩��܂��B�������A�{���ɗǂ��o�[�i�[����肽���l��A�Ȃ�����Ȃ��Ƃ����Ȃ��Ă͂Ȃ�Ȃ��̂��A�Ȃǂɂ��ẮA�ȉ����ǂ�ł���������Ɨ������[�܂�̂ł͂Ȃ����Ǝv���܂��B���͂��܂�g�킸�ɏq�ׂ�̂ŁA�������Ă킩��ɂ����Ƃ��낪�����Ƃ͎v�����A���������A�������͂ɂȂ��Ă��܂��Ă��܂��B���s�k�A�i�ł����j��J�k�ɂ��Ă��L�q���Ă���̂ŁA�������s�����Ȃ��Ӗ��ł��A�S�����ʂł͖����ƐM���Ă��܂��B�����A���͂��̓��e�͂قƂ��

20-30�N�O�̘b�ł�����A���ƂȂ��Ă͎��s����͂����������Ƃ���R�L�q���Ă��܂��Ă���ł��傤�B

�@�Â��Ȃ������AFristrom&Westenberg

�̖��� "Flame

Structure" �ɂ́A�����̃��x���ł̗�������@�A�K�X�T���v�����O�@����т��̐������͖@�ȂǂƂƂ��ɁA���x����@�ɂ������̃y�[�W��������Ă���(Fristrom

�ɂ�肩�Ȃ�������ꂽ���A�ȉ��Ɏ������e�Ɋւ��Ă̈�ۂ͕ς��Ȃ�)�B�����ǂ�ŁA���͂��悢�o�[�i�[�Â���ɂ������ƌ����Ă��ǂ��B�����

Gaydon �ɂ���Ē����ꂽ�A�Ή��̌��ɂ��f�f�𒆐S�Ƃ������� "Flames" �����ɗ������B�R�ĉ��ɂƂ��� "The Bible" �Ƃ܂Ō����Ă���

Lews&Elbe �� "Combustion,

Flames and Explosions of Gases" ���������A�Ƃ��ɃX���b�g�o�[�i�[�Ή��̏ڍׂȉ��x���z�ɂ͖ڂ����������B��҂́AD

�����]�@���Љ�Ă���A���邢�͎g���Ă��邽�߁A����p�o�[�i�[�ɂ��Ă̒�Ă͖����B�ŏ��� Flame Structure

�́A�����Ƃ��Ă͑��l�ȉ��x����@���Љ�Ă���̂ɁAD-�����]�@�̋L�q�͂Ȃ��B����ɁA�Z���p�o�[�i�[�ɂ��Ă̏Љ���Ȃ��BKaskan

�������C�̏����ƉΉ����x�ɂ��ăt���b�g�t���[�����g�������A���ꂱ������ɂӂ��킵�����̂ł���B����͂��Ƃ��� Egerton

���z�M (heat sink)�ɂ�艷�x���ȒP�ɕς�����Ƃ������ƂŒ�Ă������̂ł���B�������̂� Paling

�o�[�i�[ �����邪�A����͈�l���ʉΉ�(���)�ł���Ȃ���A�f�M��ԂŔR�đ��x�̒x�������C�̈�l�Ή������o�[�i�[�ł���B����� Paling

�́A���R�@�ւ̃m�b�L���O�ɊW�̂���≊�ƔM������Ή��ŕ������Č�����(�G���W�����̎��ԃX�P�[�����A��ԃX�P�[���ɒu��������)�̂ł���B

�@���܂ŏq�ׂĂ����_���⋳�ȏ���

1960�N��܂łɏ����ꂽ�A����ΉΉ�������t�������琬�n�������̂��̂ł���A�����猩��ΌÓT�ł���B���݂̊w�����N�ɂƂ��ẮA�u�����ɂ��Â��v�Ƃ�����ۂł��낤�B���[�U�[���g������ɁA1940�N���

Egerton

�̃o�[�i�[�̘b�Ȃǖ��ɗ��킯���Ȃ��ƁB�Ђ������������������̘b�Ȃ̂�����B

�@�ŋߊJ������Ă��鉷�x����@�́A�Ǐ����邢�͓����z�A����ɂ͎O�������z�����_���Ă���̂�����A�Z���p�o�[�i�[�̉��x���ǂ�ȕ��z�����Ă��Ă��A���̒��ő���ꏊ��C�ӂɑI�ׂA��r���ł���ƍl�������ł���B�Ƃ��낪�A��r�ΏƂƂȂ鑪����@�͍ł��M�������������̂łȂ��Ă͂Ȃ炸�A�Ǐ����x����Ɍ����Ă���Ƃ͌���Ȃ��B�Ǐ����x���肪�ł��Ȃ�����@���ł����萸�x�������Ƃ���Ȃ�A�Z���p�o�[�i�[�͉��x���z���������̂��K�v�ƂȂ�B�����Ő�������Z���p�̉��x�v�́A�i�g���E���̉��F�����𗘗p����

D �����]�@�Ƃ������̂ł���A�Ǐ����肪���ł���(��q�� Lews&Elve

�͂�����I�݂ɓ��o�[�i�[�ɓK�p���ċǏ����x�𑪒肵��)�B���������Č���p�o�[�i�[�́A��l���x���z�������Ă���K�v������B���̓_�A�@�B�w��̒�߂�����p�o�[�i�[�́A���x����@�̌���̂��߂ɂ͂قƂ�ǖ��ɗ����Ȃ�(�@�B�w���Ă������̕W���o�[�i�[�́A�P�ɉ��x���肾����ΏۂƂ������̂ł͂Ȃ��̂ŁA�d���Ȃ���ʂ��L�邪)�Ǝv����B���Ƃ��M�d��

(���Ƃŏq�ׂ邪�A����Ƃ� D-�����]�@�Ō��肵�Ȃ���ΐ��x�̕ۏ͂ł��Ȃ�)

�ōZ������ɂ���A���x���z���肩�������z���L��̂ŁA�ӂ��˕����ς�������ł���Ƃ������Ƃ́A��ʂɂ͂��̂��ߐ��x�������邱�ƂɂȂ�A�܂��M�d�Ύ������ւ̑��������x�����痎�Ƃ��B�v�Z�ɂ���ł��Ȃ��͂Ȃ����A���x���\�����邱�Ƃ͂ł��Ȃ����A�J�͂͑�ςȂ��̂ƂȂ�B�M�d�ɂ��Ă��̌��_�������Ȃ�A�Ή��Ɏg�����Ƃ̂ł���͔̂�������є������x�[�X�ɂ��������ł���A�G�}�h�~���s���ł���Ȃ���A���̕��@���̂��B���Ȃ��肩�A���̑���{�����M�d�̂ӂ��˕���܂���w��������ɂȂ�B�ߋ����ŋ߂��A�V��������@���J�����ĔM�d�Ő��x���m�F�����Ƃ����_�����������A���̔M�d�̐M�������ۏ���Ă��Ȃ��̂ł͈Ӗ����Ȃ��B�ǂ����A�ŋ߂�

beginner

�̊F����́A�M�d�͐���ƐM���ċ^��Ȃ��悤�ł���B���̈�ۂł́A�M�d�̐��x���^�����Ƃ́A�w��̂ł��Öق̃^�u�[�ɂȂ��Ă����悤�ɂ��v���B�����F�߂Ȃ��ƁA�����n�܂�Ȃ��̂��Ƃ����قǂɁBSiO2�핢���{���������ɁA�t�˕���s�����A�ƋL�q���邱�Ƃ��ƍߕ��������悤�Ȑ߂�����(�������̈�ۂ�������Ȃ��A������)�B�������A�ǂ̂悤��

SiO2�핢�����Ă��邩�A�����͂Ȃ���ł͂��邪�Ƃ��ǂ��l�I�ɘb���ƂƂĂ��[���ł��Ȃ����@�ł���Ă��邵�A�܂��ӂ��˕�Ɏ����ẮA���̔핢�ɂ��ӂ��˗��������f���̂��ꂩ�痣��邱�ƂȂǎ�X�̕s�m����q������ɂ�������炸�A�ǂ̂悤�ɍs�������͂͂����肵�Ȃ�(�ĎO���̂悤�ɁA���ɔ�����ۂ��A�ŁX�����\���ł�����������)�B

�@���āA�o�[�i�[�ɘb��߂����B�Ƃ������@�B�w��̕W���o�[�i�͉��x����@�̌��Ɏg�����Ƃɂ͖���������B�������A���̂���������ł���u�����҂ɂ�茟��p�o�[�i�[���܂��܂��ŁA��������Ȃ��Ƃ����c�_�����ݍ���Ȃ����瓝��K�i�̃o�[�i�[���F���g���K�v������v�Ƃ������Ƃ͎^���ł���B�����A�����őΏۂƂ��Ă���V�������x����@�̌��Ɏg�����߂ɁA���̃o�[�i�[���m���ɐ��������x����Ă���邩�Ƃ����ƁA�����ł͂Ȃ��B��q�̂悤�ɐ��������x���N�ɂ�����ł��Ȃ��\��������B������Ă����@�B�w��̒����ɂ͔M�d�ő��肵�����x��������Ă���B�R�[�e�B���O�����̂��A�ӂ��ˑ����A�����������������̂��̋L�q�͂Ȃ��B�ԊO���ő��肵�����x��

20-30K �ō����Ă���Ƃ��Ă��邪�A�f�[�^�҂��ԊO���ɂ�鑪�莩�̂��o�[�i�[�����������̂����̕��ω��x������(���ǂ�������Ă���悤�� CT

�@���K�p���ꂽ�Ƃ͍l���ɂ���)���Ƃ͏\���m���ċ����Ă̋L�q�Ǝ@����B���̂悤�ɁA���Ƃ����̃o�[�i�[���g�����Ƃ��Ă��A�l�ɂ���ĈႤ���x���咣����Ƃ���ƂȂ�A�N�̑��茋�ʂ������������ς�炸�ł̒��ɂȂ�B�J��Ԃ����A���̃o�[�i�[�͗������܂߁A���x�݂̂Ȃ炸��X�̑���@�ɑ��錟�ؗp�Ɏg�����Ƃ��ړI�ł��邩��A���x�����ɂ�������Ă͂����Ȃ��̂�������Ȃ��B����𗐗��̏��ʑ���@�̌��ؗp�Ƃ���Ȃ�A���x����ɂ͖����Ȃ̂ŁA������Ƃ����[�������w�����^����W���o�[�i�[���܂���Ă��ׂ��ł������Ǝv���B������ƁA���̌��ɂ�����肷���Ă��܂��܂����B

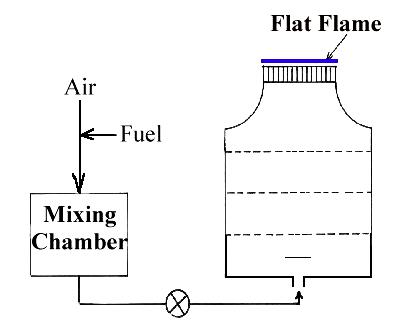

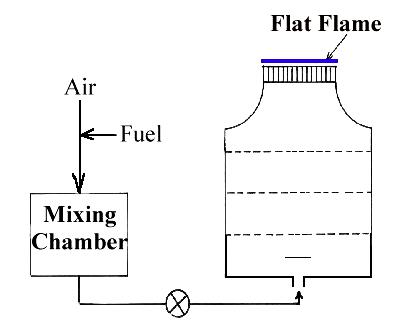

�@���āA���ʉΉ�����邽�߂ɂ̓f�B�X�N��t���[���z���_�[���p�����邪�A���̍ގ��ɂ��āA���ނ����܂܂ł���Ă���Ă���B��q�� Paling

�́A�R�đ��x�̒x���Ή������艻�����邽�߂ɁA�����ȋ��`���q��~���l�߂đ��E����ɂ��邱�Ƃň�l���A���̏�ɂ���ɋ��Ԃ̒�R��u�����Ƃŗ������g����Ǐ�ԂɂȂ�悤�ɂ��āA���q�w�Ƌ��Ԃ̊ԂɉΉ�������ێ������B����͒f�M�Ή��ł���A���x����p�ɉω��x�ɂ���ɂ͓��ʔ��ς��邱�ƂɂȂ�(Paling

�{�l�͂����ڎw�����킯�ł͂Ȃ��A�ނ����̃o�[�i���l�Ă����ړI�͏�q�̂Ƃ���)�B���̌�AEgerton

���ŏ��Ɏg���o�����Ǝv�����A�q�[�g�V���N�^�̃t���b�g�t���[���o�[�i�[������B�t���[���z���_�[�͍\���I�ɓ��ނ�����A��͏Č������̃f�B�X�N�^�C�v�ŁAEgerton

�� Kaskan ���p�������̂ŁA���������̌����҂��t���b�g�t���[��������Ŏ������Ă���B������́ADixon-Lewis(�����ЂƂ��Lewis)

���Ή��ێ��@�\�Ȃǂ̌����Ɏg�������̂ł��邪�A�n�j�[�J���\���̃f�B�X�N�^�C�v�ł���B�ނ́A���̂悤�� PIV �� PTV

�������������A�p�[�e�B�N���g���b�N�@(���q�ǐՖ@)�ŁA�f�B�X�N�t���[���̊O�����̗�����ώ@�������������߁A���q���ʉ߂��ɂ����Č������͕s���ŁA�����茊�a�̑傫���n�j�[�J���\�����ǂ��������ߍ̗p�����Ǝv����B

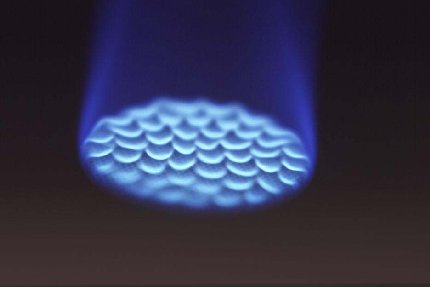

�@�ŋ�(�ƌ����Ă�5�N�ȏ�������̂ڂ�)�A����(����L���Ȃ̂ɁA�_�����Ōh�̗���������������)�́A�Z���p�o�[�i�[�ɗp����̂ɗǂ����̂Ƃ��āA�O�҂������Ă���B�������A�Č������͈��͑��������ɑ傫����舵�����������łȂ��AD-�����]�@���s�����߂ɂ͓K���Ă��Ȃ��B�܂��A�Č��̗��x��������Ƒ����ɂ����悤�ŁA���x���z�͑����x���z�ƂȂ�A���ۂ��Ȃ�̉��x���z�����肻���ł���B����̘_���́A�J���[�ʐ^�t�������猩�Ă��������Ɨǂ��B��ϑ傫�Ȉ��͑����ɑΉ����邽�߂ɂ́A�����K�X�������ŋ������Ȃ��Ă͂Ȃ炸�A��ψ�������������ƌ���B���Ƃ��t���[���z���_�[�ƃo�[�i�[�̃n�E�W���O�Ƃ̃V�[�������ł���A�R�ꂪ������B���́A�Ή��̌������n�߂Ĉȗ���т��ăn�j�[�J���\�������p���Ă���B�����͂���ł��A���x���z����l�ɂ���̂ɑ�ςł������B�����ɁA�g������Ă���𑽐����d�˂Č��Ԃ肻�̌��Ԃ������C������ďo������ʂɂ��낦�Đ����Ƃ���ɉΉ����`������Ƃ����^�C�v���o�Ă������A����Ȃ��̂͂ƂĂ���l�������Ȃ��̂Ŏ��s����Ɍ��܂��Ă���Ǝv���đ�������Ȃ������B���s�����ׂ͍̂��X�e�����X�p�C�v�������ɐ�{�߂���A���˂ĉ~�ǂɋl�ߍ��݁A�[�ʂ�����Ղł��낦�ăn�j�[�J�������Ƃ������́B����ɁA�M�`���������߂Ȃ��ƁA�t���[���z���_�[�ɉ��x���z���ł��Ă��܂��̂ŁA��{��{�c���b�L���Ă����Ă��瑩�ˁA�ēx���M���đ��݂ɔ��c���b�L�ŗn�ڂ�����@���Ƃ����B�������@�́A�Ԃ̃��W�G�^�[�̐���Ɏg���Ă���B�������A�n�j�[�J���̂悤�Ȉ�l���͂Ȃ��Ȃ��m�ۂł��Ȃ������B���ꂪ�ANC(���l����H��@�B)

���ł��Ă���́A�n�j�[�J������l�ɍ�邱�Ƃ��e�ՂɂȂ�A�y�����Ă���B�y�Ƃ͌����A���̂͂���ł���ςȂ̂ŁA�ȑO��������̂N���p���Ă���(�����Ƃ��Â��t���[���z���_�[��

20�N��D�ɒ��������A���ł��ł��悭�g���Ă���A�������ł���)�B

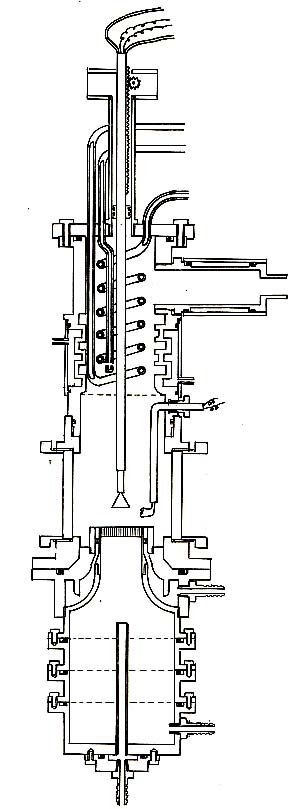

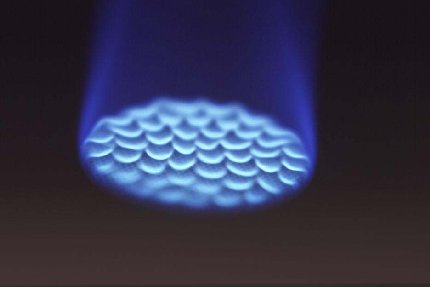

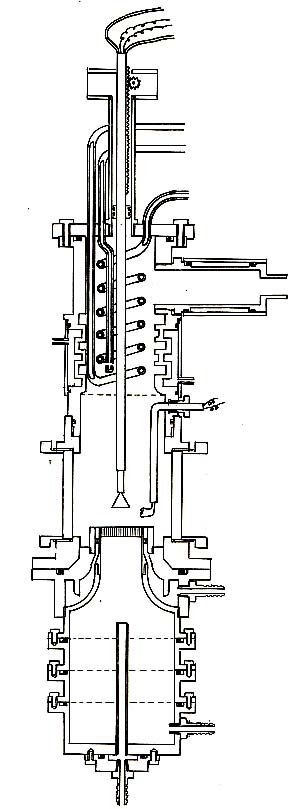

�o�[�i�[�̍\���́H

�@�ȉ��ɁA�o�[�i�[�ƔR�������n�̓T�^�I�ȍ\����}������B

|

|

|

�z���́A�o�[�i�[�n�ŐH���ɒl����B�P���ɋ�C�ƔR������������̂ł��邪�A���^���n�j�[�J�����t���[���z���_�[�ɂ��钷���̈���A�Ⴂ���͑����ɂ���B�܂�A�ƒ�p�̓V�R�K�X��v���p���K�X�z�ǂ���ł��\�����肵���Ή���������B���̂��߂ɁA�z�ǂ����͑��������̂ł͈Ӗ����Ȃ��B���������āA�z�ǂ͋ɗ͒Z���A�����������Ɍ���B�ڈ��Ƃ��āA�z�ǂɂ͉ƒ�p�̃K�X�z�[�X���x�̑����̂��̂��g���Ƃ���

10mm���x�ɗ}����̂��ǂ��B�Ȃ܂������A���S�̂��߂ɂƓ��p�C�v�ň����A���̒��a�͓��a�� 4mm

���邩�Ȃ����Ȃǂł́A���͑������傫���ĔR���Ƌ�C�̍����䂪���肵�Ȃ����ƂɂȂ�B�������A�R���������^���N���瓱�����Ƃ����邩��A����قLj����͋C�ɂ��Ȃ��ƌ����l�������邪�A��q��

Sodium D-line Reversal

�@���g���Ƃ��ɂ́A��͂舳�͑����͂Ȃ������ǂ����ƂɂȂ邩��A�z�ǂ͑����Ɍ���B��C�͈��肵�����ʂ��m�ۂ��邽�߂ɁA���ʒ����p�o���u�܂ł�

2�C���ȏオ�]�܂����B�����̔z�ǂ����͑����ׂ��Ă��ǂ��B���a3mm

���x��4mm���p�C�v�Ƃ������Ƃł��\��Ȃ��B

�@�z�ǂŁA�Ƃ��ɗ��ʒ����o���u�̉������ɑ傫�ȗ�����R������ƁA�����ŏ��シ��R���̈��͂𐅋⒌��

20mm���x��C����荂������ꍇ�́A��C���ʂ������ς��邽�тɔR�����ʂ��傫���ς��A��C���ʂ������Ȃ��Ĉ��͑������R���̈���20mmHg

���x�ɒB����Γ��R�R���͏o�Ă��Ȃ��Ȃ�B���������킯�ŁA���ʒ����o���u�ȍ~�͈��͑�����O��I�Ɍ��炷�K�v������B���ꂪ�s�\�Ȃ�R���̈��͂����߂邱�ƂɂȂ�B���̈��͑������������Ȃ��̂��n�j�[�J���t���[���z���_�[�ł���B����͈��͑�������邱�Ƃŗǂ����ʉΉ�����邱�ƂɂȂ�B����ł��A���̈��͑��������炷���@������B����̓t���[���z���_�[�̍��ŏq�ׂ�B

�o���u�̓j�[�h���^�C�v���ǂ��A���������ł���悤�Ƀj�[�h�����s�����̂��ǂ��B�K�v���ʂƂ̊W�ŁA�j�[�h���o���u�ő�J���ʐς����܂�B���̉������̔z�ǂ́A�����Ȃ��Ă͂Ȃ�Ȃ��B�o���u�����̈��͂͂قƂ�Ǒ�C���ɂȂ�\���Ȃ̂ŁA�ψ��͋C�ɂ��Ȃ����ƂɂȂ�B��C�p���ʒ����o���u�͗��ʌv�̏㗬�Ń��M�����[�^�[�Ƃ̊ԂɃZ�b�g����B�Ȃ��Ȃ��C�͍����ŋ������邵�A���ʌv�̌���͌�q�̂悤�ɑ�C���t�߂ōs���̂ŁA�����قő�C���܂ŗ��Ƃ��Ă���g�����ƂŐ��x���グ�邽�߂ł���B���l�̍l���ŁA�R���p�̗��ʒ����o���u�����M�����[�^�[�Ɨ��ʌv�̊Ԃɒu���̂��ǂ����A�R���͊����Ăقڑ�C���ɋ߂��Ƃ���Ŏ��o���̂ŁA���ʌv�̉����ł����Ă��傫�Ȗ��ł͂Ȃ��B

���͒������A���Ȃ킿���M�����[�^�[�̋�C�p�͏�q�̂悤�Ƀo���u�㗬����2�C���ȏ�ɕۂȂ�A���ʂ͂��̏㗬���̈��͂ɔ�Ⴗ�邩��A���͕ϓ��͂��̂܂ܗ����ϓ�����ѓ��ʔ�ϓ��ɂȂ��Č����B���������ă��M�����[�^�[�̐��x�͍����Ȃ��Ă͂Ȃ�Ȃ��B���͓�i�ɂ��Ďg���Ă���B����ő������肷��B

���ʌv�́A���̏ꍇ���q���ʐϗ��ʌv���g���Ă���B�w�������܂܂Ȃ�A�ő嗬�ʂ�

2%���x���ۏ���鐸�x�B��ʂɕ����q���ʐϗ��ʌv�̍ŏ��ڐ���͍ő�ڐ���� 1/10 ������A�ŏ��ڐ���t�߂ŗ��ʂ�ݒ肷���

20%�̌덷�����蓾��B�R���Ƌ�C�ł͍ň�

40%�̌덷�����蓾�邱�ƂɂȂ�B���ʔ�=1.0�ɐݒ肵�����肪�A0.6�`1.4�܂ł̕s�m�肳���L�邱�ƂɂȂ肤��B����ł͎����ɂȂ�Ȃ��B�������A�����Ō��肷��ŏ����ʂł�

2%���x�̐��x�͕ۂ��Ƃ��\�B

�@���ʌv�̌�����@�́A�K�v���ʂɌ������^���N��p�ӂ��A�^��߂��܂ň����A�����֗��ʌv���痬�ʒ����o���u���Ƃ����ė����`�ɂ���B����Ώۂ̃K�X�����ʌv���C���ɂ����߂����͂ŗ����悤�ɂ��Ă����ƁA���Ƃ��Ɠs�����ǂ��B���̂��߁A�K�X�^���N���痬�ʌv�̊Ԃɂ́A�����ق̂��Ƃɂ���ɉƒ�p�̃v���p���K�X�Ȃǂ̂��߂̃��M�����[�^�[�����������B����ň��͂͑�C����萅�⒌��

20mm���x�����l�ɐݒ肳���B�������A���ʌv���������Ŏg������ȏꍇ�́A���̈��͒��x�ɂ��Ă����������x��ۂ��Ƃ��ł���̂͌����܂ł��Ȃ��B�����ł̓o�[�i�[���قƂ�Ǒ�C���ł���A���H���قƂ�Ǒ�C���ō�邱�Ƃ�O��ɂ��āA���ʌn����C���Ō��肷�邱�Ƃ𐄏����Ă���B���ė��ʌv���߂��Ă���o���u��ʂ��ă^���N�ɍs�����A���̈��͂�0.5�C��������Ȃ��܂ł𑪒�ΏۂƂ���B�o���u�ň�藬�ʂɗ��ʌv�̕����q�����肳����ƃo���u�̗��ꕔ�͗ՊE��ԂɂȂ��Ă��邩��A���ʂ͉��������͂��㏸���Ă��Ă��ՊE���͔�ł����

0.5�C���܂ł͂قڈ��l���ێ�����B���̈��͏㏸�����鎞��(���Ȃ킿 ��P/��t)�𑪒肷�邱�ƂŁA P�EV=m�ER�ET

�܂�A��m/��t=V/(R�ET)�E(��P/��t)

��p���Ď��ʗ��ʂ����߂��A���肪�ł���B���̂Ƃ��A�O��͈��͏㏸����Β��̉��x�͏㏸���邪�A�\���������Ƃ��ĕ��M���Ă��܂��A���ۂ͏㏸���x�͖����ł��邱�Ƃ�������Ȃ��Ă͂Ȃ�Ȃ��B������x�㏸���Ȃ�A��������j�^�[���Ď���U�����Č��肷�邱�Ƃ��\�ł���B���������ʓ|�������Ȃ�A�K�v���ʂɉ����đ��l�Ȍ���p�^���N�e�ʂ����낦��K�v������B���炭�A10�g/�����x�܂łȂ�A20�g���x�̃^���N�ŗǂ����A�������Ɖ��x�㏸�덷���傫���Ȃ�A���傫�ȃ^���N��K�v�Ƃ���B���X�C�ɂȂ鉷�x�㏸�ɂ��ĕt��������Ȃ�A�^��т������^���N���f�M��Ԃɂ���Ƃ��āA�������肷��K�X����������Ƃ���A�������K�X�͕��ϓI�Ƀ�

Ta(��:���肵�Ă���K�X�̔�M��ATa:

�K�X�����O�̉��x)�ɂȂ�B����24�g���x�̒��S���{���x�Œf�M�ނ�S���{���Ȃ��ŁA��C��1�b�������炸��C���ɉ���悤��(������͒��a3cm

���x�̍L���ɂ��Ȃ��Ă͂��ꂾ�������ł͓���Ȃ�)����������ƁA60�����x�㏸����B�܂藝�_�ł�120���قǂɂȂ邪�A���̔������x�㏸����B���ʂŌ����A�����

1440�g/min. �ł���A�K�v���ʂ̓����l�ł���B30�b�قǂ����ĕ���������� 5�����x�̏㏸�ł���B���̏ꍇ��50�g/min. ���x�ɑ�������B

�@�]�k�ł��邪�A���̖ʐϗ��ʌv�̖ڐ���́A����ɋ^���K�v������B����͋�C�p�͋��炭���Ȃ����A���̃K�X�̏ꍇ�͕����q���ʐϗ��ʌv�̗��_���ɏ]���ăK�X�萔�̈Ⴂ������C�̖ڐ���ɂ����Ėڐ���Ƃ������Ƃ��s���Ă���\���ł���B�����A20�N���O�������̌������n�߂�����A���^���p�̗��ʌv���w�����Ď��������Ƃ��̂��ƁA�ǂ����Ă��Ή��̐F�Ɠ��ʔ䂪����Ȃ����A�����ɂ���Ă��̉Ή��F�Ɛݒ蓖�ʔ䂪���ł͂Ȃ��Ƃ����s�v�c�Ȃ��Ƃɑ������āA���̎������@�ł͂Ȃ��ǂ����Ă����ʌv�����������̂ł͂ƌ��肵�Ă݂��Ƃ���A��q�̂悤�ɋ�C�ڐ�����K�X�萔���������Z���Ėڐ���Ȃ��������̂����i�����Ă���ɈႢ�ȂƂ������_�Ɏ������B���ۂ͕��q�̔S�������͂ɗ����Ă��邩��A�v���p���Ȃǂ͂��̖ڐ���ł͑S�����ĂɂȂ�Ȃ����ʂɂȂ�B���������ʂɂ�蕂���q�ƃe�[�p�ǂƂ̌��Ԃ��ω�����(���C�m���Y�����ς��)�̂ŁA�����S���̕������Ȃ�A���ʂɂ���W�����ς�邱�ƂɂȂ�B������A�����C������ς��邽�߂ɁA�K�X�萔�݂̂̕�������ڐ���ɍ��킹�ĔR�����ʂ�ݒ肷��ƁA���R�A��C���͗����ɔ�Ⴕ�ė��ʂ��R���g���[������̂ɑ��A�R�����͔S���̉e���Ŕ�Ⴕ�Ȃ����ߓ��ʔ䂪�ς�邱�ƂɂȂ�B����́A��q�̓��ʔ䂪�ς�������Ƃ𗠕t���Ă���B����ł��̃��[�J�[(�����q���ʐϗ��ʌv�œ����͑��A�����H)�Ɏ��₵���畛�В�������Ă��ꂽ�̂܂ł͗ǂ��������A�u���ЂɌ����Ă��̂悤�Ȓ���̉߂��͂������Ă��Ȃ��͂����v�ƌ����c���ċA�����B����A�u�咣���ꂽ�Ƃ���A�S���̉e���͍l�����ɒP���ɋ�C�ɂ��ڐ�����K�X�萔�̉e�����Ⴓ���Ėڐ���Ȃ����Ĕ̔����Ă���܂����B����͑Ή�����K�X��p���x���肷��悤�ɂ������܂��B�v�Ƃ����莆���͂����B�ł��A����܂ōw���������ʌv�ŊԈ�����ڐ����U�������̂ɂ��Č�������Ƃ����Ƃ��q�ׂĂ��Ȃ������B���Ƃ��ẮA���̉�Ђ������������ɕς��Ă��܂��M�p�Ȃ炸�A����Z�����Ďg���̂łǂ���ł��ǂ��Ƃ����Ηǂ����Ƃł͂��邪�B�ł��A��Ђ̐M���A�Ђ��Ă͑��S�ɂ��ւ��悤�ȑ�ςȎ������w�E����āA�莆��{�Ŏӂ�킯�ł��Ȃ��A����������킯�ł��Ȃ��A����ǂ����邾�����q�ׂĂ���Ƃ����p���͑S�����������Ȃ�(�܂��ł�f���Ă��܂���)�B

�@���āA���ʘb�������Ȃ������A������ƍZ������Ε����q���ʐϗ��ʌv�ł��قڐ��x�͖����ł���Ɣ[�����Ă����������ł��낤���B2%�ȏ�̐��x�����҂����ꍇ(��C�̗��ʌ덷�����邩��ň�

4%�̌덷�ƂȂ�A���Ƃ��Γ��ʔ�=1.0 �ɐݒ肵������ł��A 0.96�`1.04

�̕s�m�肳���c��)�́A����ȊO�̂��Ƃ��Αw�����ʌv�Ȃǂ�p����K�v������B

�����e���́A���ʂ� 20-30�g/�����x�Ȃ�

1-2�g�ŗǂ��B��q�̂悤�Ɍ��肵�����ʌv�ŁA����̗��ʂɐݒ肳�ꂽ�R���Ƌ�C�����R�ɝ��a��������̂������e��̖����ł���B���^���Ƌ�C�͔�r�I�����������i�ށB���^���Ȃ�A�O���p����ō��������R���E��C����x1-2�g�̍����e��ɓ����B�z�ǂ���}�ɗe��ɓ���Ƃ���́A�g����ǂɂ��āA���a���ʂ����߂�B���̌o�H�����ʂ��Ώ\����������B���Ƃ́A�o������z�ǂɂȂ�A�ēx�R�Ď��Ŋg����ǂ��o�����č�����i�߁A�t���[���z���_�[�Ɏ���B�R���Ƀv���p���ȂǏd���K�X���g���ꍇ�́A�Ȃ��Ȃ���C�ƍ�����Ȃ����Ƃɒ��ӂ��ׂ��ł���B��L�����e����d�O�d�ɂ���̂��]�܂����B��q�O���p����ō����������ƁA�ׂ��p�C�v��ʂ�̂�����A���R�������i�ނƎv�������ł��邪�A�܂�ʼnt�̂ƋC�̂̂悤�ɁA�M�����Ȃ��قǍ�����Ȃ��B���ہA�����e����O���Ē��ڔR�Ď��ɓ����ƁA�t���[���z���_�[��̉Ή��͖��炩�ɖڎ��ŏꏊ�ɂ�蓖�ʔ䂪�قȂ邱�Ƃ��킩��قǂł���B

�@1-2���b�g���ł����Ă��A�Ȃ�炩�̌����ʼn������ƂɋC�������ׂ��ł��낤�B���̌������ł́A�A�N�����~���̏㉺�ɂӂ���t����`�̍����e����g���Ă��邪�A����͊��S�ɐڒ����Ă��邪�A������

O

�����O�ŃV�[�������ߕt����`�̊W�ɂ��Ă���B���������āA�\�����Ă��ӂ������S�قƂ��ē����̂ŃA�N�����e�킪�j��邱�Ƃ͂Ȃ��B������A���͑��������ɒႢ�V�X�e���̗̍p�ɂ��ȒP�ɂȂ��Ă���B���ꂪ�Č������ȂǍ������͑�����v������o�[�i�[�Ȃ�A���ׂĂ������d�l�ɂȂ�A��ς�������ł��낤�B

�o�[�i�[�{���́A�O�q�̂悤�ɍ����e��Ƃ��Ă̈�ʂ����B����͐}�Ɏ����Ă�����Ԃ̈�i�ڂƂ̋�Ԃł���B������߂��Ă���́A�����𑣐i����Ƃ�����肻�̋t�ł���B�����̑��i�̂��߂ɂ́A���H���}�g��ɂȂ��Ă���ƌ��ʓI�ł��邪�A���Ԃ͐������邽�߂̂��̂ł���B

�@���́A���̋��Ԃ��t���[���z���_�[�����������̖�ڂł���B�����Ƃ͉������邱�Ƃ��B�}�̏ꍇ�͉�����}�g�傷��ǂɍׂ��ǂ��獬���C���������Ă��邪�A���R���̗����͑傫���B���̗������t���[���z���_�[�܂łɏ\���������Ă��Ȃ��ƁA�������z�͂��̂܂܉Ή��̗������z�ƂȂ�A���x���z�ɂȂ�B�������z�͉^���ʂƌ����W�ɂ��邩��A�}�ł͈�x�Փ˂����邱�ƂŎ����Ă���^���ʂ����������Ă���B����ł��������z�͑傫���c��B�����}���邽�߂ɂ͂ǂ�����̂��ǂ��̂��낤���H���Ԃň��͑��������̂ł���B�����ň��͑�������Ƃ������Ƃ́A�����W�ɂ���^���ʕ��z�����炷���ƂɂȂ�B

�@�t���[���z���_�[�͂������Ƃŏڏq����B�_���܂ƔR���́A�o�[�i�[�����O�ɍ������Ă����B������\�����Ή��ł���B����́A�f�M�Ή����x���v�Z�ŋ��߂���̂ŁA����̕ۏ�ɂ��g���邩��d��ł���B�R���̓��^���ł��v���p���ł��ǂ����A���f�͎g��Ȃ��Ă͂Ȃ�Ȃ�����Ȃ�����A���߂��Ȃ��B���Ɋ댯�ł���B���̓_���n�j�[�J���\���̃t���[���z���_�[�̌��_�ł�����B���f�Ή��̏���������菬���Ȍ��𑽐��J����̂́A�����ł͂Ȃ��B������A���^����v���p����p���������ǂ��B�f�M�Ή����`������A����͈͂�

2300K���x�ɂȂ�B�_���܂Ƃ��ċ�C�Ɏ_�f��x���������̂�p����A����ɍ����̌�����\�ł��邪�A�_�f�x���̒��x�ɂ�萅�f�Ή��Ɠ��l�Ɋ댯�ɂȂ肤��B�M�d�����肵�����A���邢�́AD-�����]�@�Ō��肷��ƂȂ�ƁA�O�҂͉Ή����x��2300K

�ɂ��Ȃ�Ƃӂ��ˑ������l�����Ă��n���Ă��܂�(�^���O�X�e���n�̔M�d�Ȃ猋�\�����܂Ŏ����A��ʓI�ɉΉ����x����ɂ̓^���O�X�e���n�͎g���Ȃ����A�����n�ł�1700�xC�ȏ�ɂ͂��Ȃ������ǂ�)�BD-�����]�@�ł��A���̕��@�̐��x�̕ۏ�����Ă����W���d���̍Z���͈͂�

1800�x���x�Ȃ̂ŁA���璲�ׂȂ����肱���2100K���x�ȏ�͉��������ƂɂȂ�B������������ŁA��قǂ̂��Ƃ��Ȃ�����A�R���̓��^����v���p���ł悢���A�_���܂���C�ŗǂ��B

�@�C��t���Ȃ��Ă͂Ȃ�Ȃ��̂́A�v���p���͎v��������C�ƍ�����ɂ�������(�����烁�^���K�X���邢�͓V�R�K�X�̏ꍇ���A�C������)�B

�t���[���z���_�[

�@���������Ή�������ɁA��l�ɔR���o�[�i�[���L��Ηǂ����ƂɂȂ邪�A���̃t���[���z���_�[�Ƃ��Ĉꌾ�Ńn�j�[�J���\���ƌ����Ă��A���a�A�s�b�`�A�����A�ގ��A���a�����ɂȂ�B���a�́A����������菬������Ηǂ��ƍl�����邪�A����������̂Ȃ炻��ɉz�������Ƃ͂Ȃ��B

�@�s�b�`����ɂ���̂́A���a�Ƃ̊W�Ŕ��a�����̔M��������������邩��ł���B�ɒ[�Șb�A���a�ƃs�b�`�������ɂȂ�A���ƌ��̊Ԃɓ����[���Ƃ������������݂��邱�ƂɂȂ�A���a�����̔M�����́A�t���[���z���_�[���g��ʂ��Ă͋N����Ȃ��Ȃ��Ă��܂��B

�@���a�����ɔM�𗬂��K�v������̂́A

Egerton�o�[�i�[�́A�R�ĉ��x���A�����C�̗��������A���������ė������锭�M�ʂƉΉ�����t���[���z���_�[����Ƀt���[���z���_�[���͕ǂւ̔M�����Ƃ̃o�����X�Œ���������̂�����ł���B���a�����̔M���������݂��邽�߂ɂ̓t���[���z���_�[�̔��a�������x���z���K�v�ɂȂ�B����ƁA���̃t���[���z���_�[��ʂ�Ή��ɂ����x���z���ł��Ă��܂��B

�@��������Ȃ����邽�߂ɂ́A�M�`�����̑傫�ȁA���݂̂���A���a���s�b�`���\���傫�����̂��ǂ����ƂɂȂ�B����́A����Ă݂Ȃ��Ă͂킩��Ȃ��A�Ƃ������ƂɂȂ邪�A�v�Z�ł����\�����Ă݂悤�B

�@���̌v�Z���ł��Ă��Ȃ��Ă��킩��̂́A�ȉ��̓_�B

- ���a�́A�R�Ă�����K�X�̏��������ȉ��B��ʓI�ȔR���Ƃ��ă��^����v���p�����g���Ȃ�A1.5mm���x�܂ł̓t���b�V���o�b�N�ɑ��ď\�����S�B�������A�s�b�`�����a�̔������x�ƍl����ƁA�Ή������ʂł��邽�߂ɂ͗\�M�ь����i�قڏ��������j���s�b�`+���a�̕����������K�v������B�܂�A���a�{�s�b�`�͏�������Ώ������قǗǂ����ƂɂȂ�B

�@����Ȃ�A�Č��������ǂ������Ɏv�����낤���A���ۑ����̌����҂��~�`�̏Č��������g���Ă���B����́A�ȉ��̓_�Ŗ��B

- �ގ��͓��R�̂��ƂȂ���A�M�`�����̍������̂��ǂ��B�ގ��ƃs�b�`�^���a�Ƃʼn������̔M�`���������܂�̂ŁA�s�b�`�^���a���������͂ł��Ȃ��B���̓_�A�n�j�[�J���Ɣ�r���āA�X�e�����X���x�[�X�ɂ����Č������́A�������x���z���ł��₷���E�߂��Ȃ��B���Ƃ��n�j�[�J���ł��X�e�����X�ō��ƕ��H�ɂ͋����ł��낤���A���x���z���]���ɂ��邱�ƂɂȂ肩�˂Ȃ��B���͏Č������͂���ȊO�ɁA������R�����ɑ傫���̂ŁA�o�[�i�S�̂̍\���Ǝ�舵������ɕ��G�ł߂�ǂ��Ȃ��̂ɂ���(��q)�B����ɁA�~�Ղ̊O�����V�[�����Ȃ��Ă͂Ȃ�Ȃ����A���܂��ł����ɍ����C�����[�N���A���ꂪ�R�Ă��邱�ƂʼnΉ��̈�l��������邵�A���x���z���ł��₷���B�ɂ̍����ޗ��͓��E��A�A���~(���E��̖�)�����A�O�҂͂Ƃ��ɉ��H�����������A��҂͂���ɍ����R�ăK�X�̂��Ƃʼn��w�I���萫�ɓ����B���炭�^�J(=����

: ����1/6���x�̃�)�����͉���(�ʏ�̉����̔{�̃�=����

1/3)�����H���ƃɂ���ł��K���Ă���B����ƂāA���̂܂g���Ă���Ƃ��炭���ċ��炭�R�ăK�X�� OH

�Ȃǂ̊�����̉e���Ǝv���邪�A���w�I�ɕω��𗈂����A����������J���č�����n�j�[�J���̎�����啝�ɏk�߂�B�Ƃ��Ɉȉ��Ő������� Na��

D�����]�@�����{����Ȃ�ANaCl�����q�����Ȃǂɕt�����A�Ή��ł�Na���������邽�߁A�ɂ݂₷���B����ŁA�N���[�����b�L���{���̂��ǂ��B���̏ꍇ�A�����20�N�ȏ�g���Ă��āA���w�I�ɗ����Ƃ����l�q�͌����Ȃ��B

- ���݂��������M�`�����悭���邽�߂ɁA���������ǂ����A�����J����̂ɋ�J����B�ʏ�h�����͒��a��

10�{���x�Œ��i���炸���B�����𔖂����邽�߂ɂ́A�O�ɖ߂邪�ɗ͔M�`����(��)�̍����ގ����]�܂��B

���̂悤�ɂ��č�������̈��p�̃o�[�i�[�ɂ��Ή����ȉ��Ɏ������B������Ă��������ƁA�Ή��ƃt���[���z���_�[�̊Ԃɏ������Ԃ�������Ǝv���B���ꂪ

Quenching Distance�A���邢�͗\�M�тɑ�������B���ʔ�͊����Ă��̋������������邽�߂� 1.45�Ƃ����B���̂��ߎ��͂͋�C�̊g�U�œ��ʔ䂪

1�ɋ߂��Ȃ�R�đ��x�������A�\�M�т��������Ȃ��ĉΉ����t���[���z���_�[�ɋ߂Â��Ă���B���͔R�Ă̋��ȏ��ɂ悭�o�Ă��邢����u�Z����Ή��v�B�Z����Ή��́A�o�[�i�[�����Ɉ�l�ɂł��Ă��Ȃ��ƁA�Z���Ԋu������������ѕ����s���ɂȂ�B

|

|

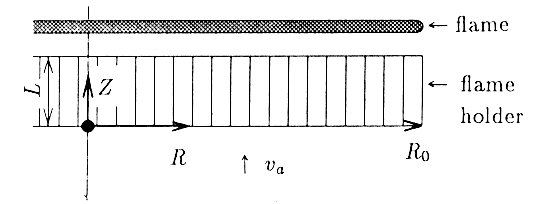

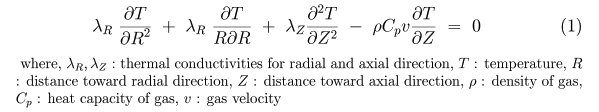

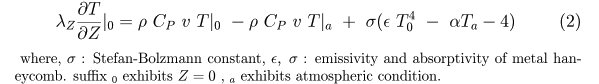

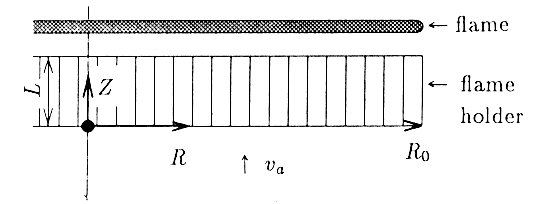

�@�ȏ�A���͂ŏq�ׂ����A�ȉ��ł͂����̉e�����v�Z�@�ŋ�̓I�ɒ��ׂĂ݂悤�B�܂��t���[���z���_�[�����~�����W�Ń��f��������B

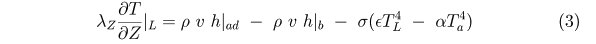

�G�l���M�[���������ƁA

�G�l���M�[���������ƁA

�t���[���z���_�[�㗬���̃G�l���M�[���́A

�Ō�ɁA�t���[���z���_�[����(�Ή���)�ɑ���G�l���M�[���́A

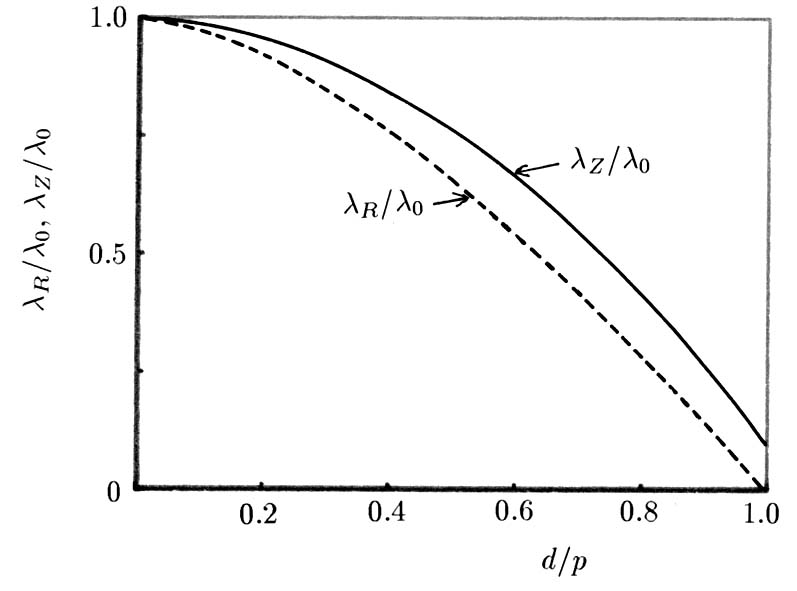

�ƂȂ�B�����ŁA�t���[���z���_�[�ł���n�j�[�J���́A���a�����M�`�����Ǝ������M�`�����͓��R�قȂ�B����͌��a�ƃs�b�`�̔�ŔM�`�����̔䂪���܂�B������v�Z�����̂��A�ȉ��̐}�ł���B

������

��Z/��0

�͍ޗ��̔M�`�����ɑ���A�����J�����z���_�[�������M�`�����B����́A���R�P���Ƀt���[���z���_�[�ʐςɑ���A�����J������Ɏc�������̖ʐς̔�ɂȂ�B����A

��R/��0

�͔��a�����̔M�`����������A�s�b�`�Ɣ��a�������ɂȂ�Ɠ����������牡�����ɂ͔M���`���Ȃ����ƂɂȂ�A�[���ƂȂ�B�����̌��ʂ���L�G�l���M�[���ɓ���ĉ����B

������

��Z/��0

�͍ޗ��̔M�`�����ɑ���A�����J�����z���_�[�������M�`�����B����́A���R�P���Ƀt���[���z���_�[�ʐςɑ���A�����J������Ɏc�������̖ʐς̔�ɂȂ�B����A

��R/��0

�͔��a�����̔M�`����������A�s�b�`�Ɣ��a�������ɂȂ�Ɠ����������牡�����ɂ͔M���`���Ȃ����ƂɂȂ�A�[���ƂȂ�B�����̌��ʂ���L�G�l���M�[���ɓ���ĉ����B

�@����ƁA�ȉ��̂悤�Ȍ��ʂ��o��B�������A�����ƉΉ����x�̊W�ɂ� Kaskan

�̌��ʂ����p�����B

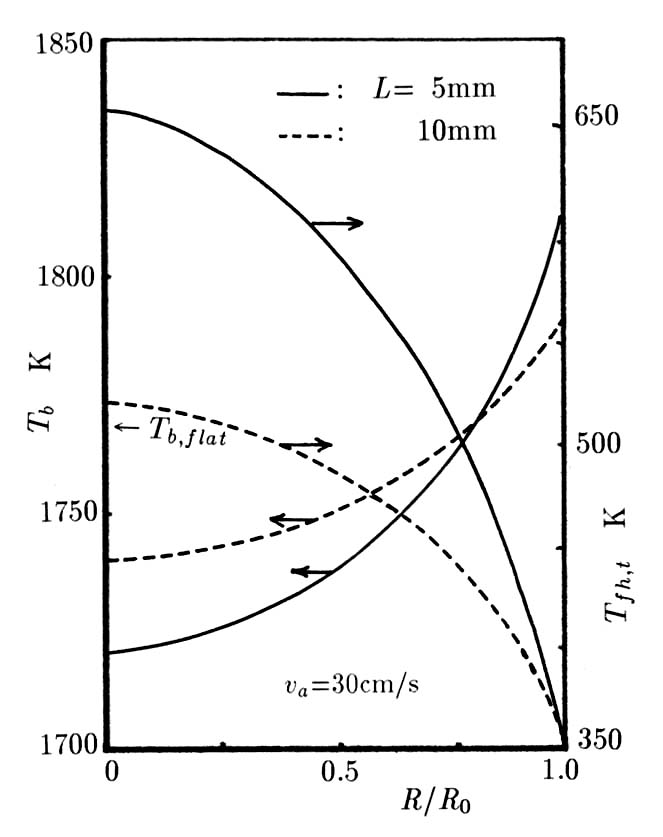

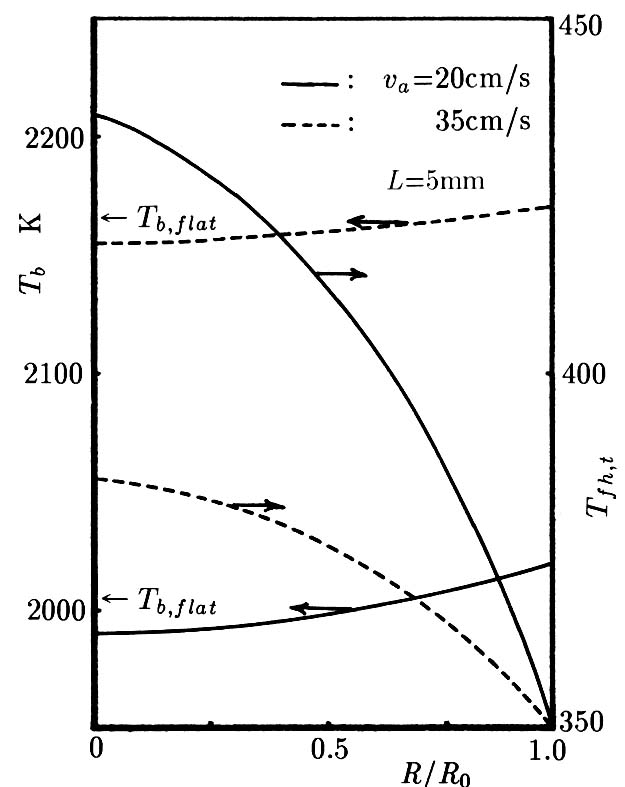

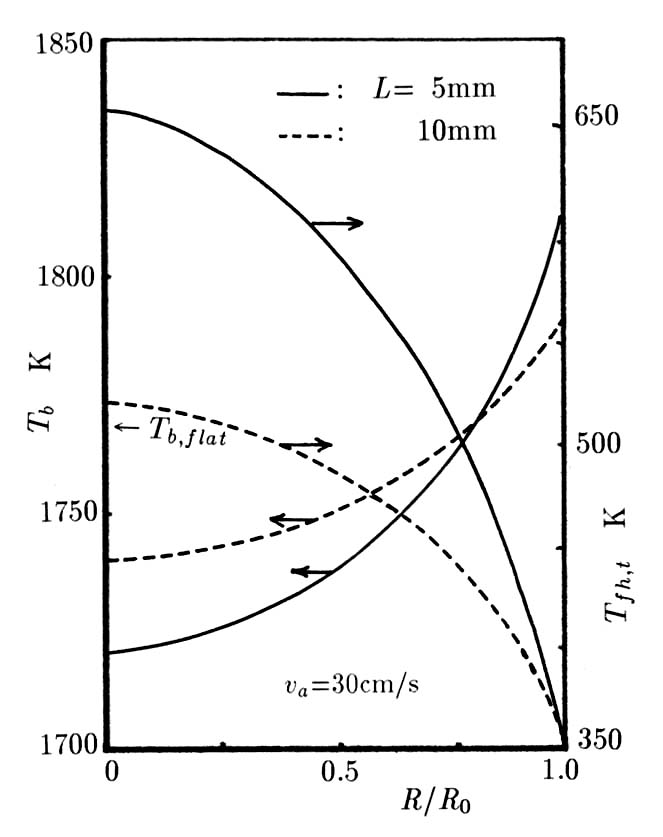

��}�͉��x���z�������o�鐅�f�|�_�f�\�����Ή��̏ꍇ�̃t���[���z���_�[�����̉e�����������̂ł���B�ގ��͐^�J�ł���B���c��

Tb �͗\�������Ή����x�A�E�c���@Tfh, t ��

�t���[���z���_�[��ʂ̉��x�������B�t���[���z���_�[����M��������͎̂��͂���Ȃ̂�(����ʉ߂��鍬���C���M��D���ƍl����������낤����ǁA����͗\�M���ꂽ���ƂɂȂ�A���Ȕ��f)�A�����͍����A���͂͒Ⴂ�Ƃ����O�q�̒ʂ�̌��ʂ������B���̂Ƃ��AL=5mm�ł́A�����͎���(350K)���

300K ���������ƂɂȂ�B������{�ɂ��� L=10mm�ł́A���ꂪ

160���قǂɉ������Ă���B���̃z���_�[�̉��x���z�̌��ʁA�Ή��ɂ͒������Ⴂ�Ƃ����ꌩ�s�v�c�i�t���[���z���_�[�Ƌt�̕��z�ƂȂ�j�Ȍ��ʂ������B����́A�������f�E��C�Ή��̌��������悤�Ƃ����Ƃ��ɁA�Y���ƁB�\�M���ꂽ�����̕������x���Ⴂ�Ƃ͂ǂ��������ƂȂ̂��A�����ɂ͂킩��Ȃ������B�����Ɨ������z������̂��낤�A���⍬���ɕ��z������̂��낤�A�Ȃǒ��ׂ��������͂�����ƈ�l�ɂȂ��Ă����B���f�Ŕ��������̂́A���f�̗\�M�ь��������ɔ���

(�R�đ��x�̋t��������A�\�z�����܂���)�A���^����v���p���Ή���舳�|�I�ɑ����̔M���t���[���z���_�[�ɗ���邱�ƂɂȂ�B���f�ɂ��Ă��̂悤�ȕ��z���o���̂́A��������肾�����B�����Ă��炭���āA���ǂ蒅�������_�́A�q�[�g�V���N�o�[�i�[�̎������Ƃ������ƂɂȂ����B�܂�A�����͍����C���x�������̂Ŗ��x���Ⴂ�A���̌��ʁA���łɊǓ����C���������ƂƂȂ莿�ʗ��ʂ͎��͂̒ቷ�������ɏ��Ȃ��Ȃ�B����ƁA���̉Ή��̒P�ʎ��ԓ�����̔��M�ʂ͎��͂�莿�ʗ��ʔ䂾�����Ȃ����ƂɂȂ�B����q�[�g�V���N�o�[�i�[�Ȃ̂ŁA�Ή�����M��D���B����͏�L����������炩�Ȃ悤�ɁA�����C�̔M�`�����Ɨ]�M�ь����ɑ���Ή��ƍ����C���x�̍��Ɉˑ����鉷�x���z�̐ςŌ��܂�B���̒l�͂������A�����̍����������͂̒ቷ�������܂�ς��Ȃ��B���������āA�Ή�����t���[���z���_�[�֓�����M�͂���قǕς��Ȃ��̂ɁA�����M�ʂ͉��x�����������͏��Ȃ��B�ƂȂ�ƁA�f�M�R�ĉ��x���牷�x����������x�́A���R���������������ƂɂȂ�B

��}�͉��x���z�������o�鐅�f�|�_�f�\�����Ή��̏ꍇ�̃t���[���z���_�[�����̉e�����������̂ł���B�ގ��͐^�J�ł���B���c��

Tb �͗\�������Ή����x�A�E�c���@Tfh, t ��

�t���[���z���_�[��ʂ̉��x�������B�t���[���z���_�[����M��������͎̂��͂���Ȃ̂�(����ʉ߂��鍬���C���M��D���ƍl����������낤����ǁA����͗\�M���ꂽ���ƂɂȂ�A���Ȕ��f)�A�����͍����A���͂͒Ⴂ�Ƃ����O�q�̒ʂ�̌��ʂ������B���̂Ƃ��AL=5mm�ł́A�����͎���(350K)���

300K ���������ƂɂȂ�B������{�ɂ��� L=10mm�ł́A���ꂪ

160���قǂɉ������Ă���B���̃z���_�[�̉��x���z�̌��ʁA�Ή��ɂ͒������Ⴂ�Ƃ����ꌩ�s�v�c�i�t���[���z���_�[�Ƌt�̕��z�ƂȂ�j�Ȍ��ʂ������B����́A�������f�E��C�Ή��̌��������悤�Ƃ����Ƃ��ɁA�Y���ƁB�\�M���ꂽ�����̕������x���Ⴂ�Ƃ͂ǂ��������ƂȂ̂��A�����ɂ͂킩��Ȃ������B�����Ɨ������z������̂��낤�A���⍬���ɕ��z������̂��낤�A�Ȃǒ��ׂ��������͂�����ƈ�l�ɂȂ��Ă����B���f�Ŕ��������̂́A���f�̗\�M�ь��������ɔ���

(�R�đ��x�̋t��������A�\�z�����܂���)�A���^����v���p���Ή���舳�|�I�ɑ����̔M���t���[���z���_�[�ɗ���邱�ƂɂȂ�B���f�ɂ��Ă��̂悤�ȕ��z���o���̂́A��������肾�����B�����Ă��炭���āA���ǂ蒅�������_�́A�q�[�g�V���N�o�[�i�[�̎������Ƃ������ƂɂȂ����B�܂�A�����͍����C���x�������̂Ŗ��x���Ⴂ�A���̌��ʁA���łɊǓ����C���������ƂƂȂ莿�ʗ��ʂ͎��͂̒ቷ�������ɏ��Ȃ��Ȃ�B����ƁA���̉Ή��̒P�ʎ��ԓ�����̔��M�ʂ͎��͂�莿�ʗ��ʔ䂾�����Ȃ����ƂɂȂ�B����q�[�g�V���N�o�[�i�[�Ȃ̂ŁA�Ή�����M��D���B����͏�L����������炩�Ȃ悤�ɁA�����C�̔M�`�����Ɨ]�M�ь����ɑ���Ή��ƍ����C���x�̍��Ɉˑ����鉷�x���z�̐ςŌ��܂�B���̒l�͂������A�����̍����������͂̒ቷ�������܂�ς��Ȃ��B���������āA�Ή�����t���[���z���_�[�֓�����M�͂���قǕς��Ȃ��̂ɁA�����M�ʂ͉��x�����������͏��Ȃ��B�ƂȂ�ƁA�f�M�R�ĉ��x���牷�x����������x�́A���R���������������ƂɂȂ�B

�@�Ƃ�������ŁA���̕s�v�c�ȃ��J�j�Y�����킩�����B���͂����Ɏ��������́A���������������Ƃ��n�߂��A���ɎႢ���Ɍv�Z�������ʂł���B������A�����Ă���}�̓��b�g�����O�Ƃ����Ⴂ�����҂͌������Ƃ��Ȃ��}����������ŒO�O�ɏ��������̂ł���B����ŁA���̃I���W�i������ł����A�����������x���z�ɂȂ邱�Ƃ͂����ƒN���m��Ȃ����낤�A�Ǝv�����Ƃ��낪�A���͂��ł�

Hawaii ��w�� Kinbara & Fox

�Ƃ��������ҒB���_���\���Ă����B������A���̌����͐��ɏo�邱�ƂȂ��|�V���b���B�Î_���ς��L�����c��B

�@���������ڂŁA�O�q�����搶�B�̃o�[�i�[�����Ă��������ƁA�����̉��x���Ⴍ���͂��������ʂ������Ă���B�w��ł��̌��ʂ��������A�����ɂ��̌������킩�����̂ŁA�R�����g�����Ă����������B

�@�Ƃ����킯�ŁA�R�đ��x���������f�|��C�Ή��ł́A�M�`���������\�ǍD�ȍގ��̃t���[���z���_�[������Ă��A���x���z�����������̂��ł��Ă��܂����Ƃ͗������Ă����������Ǝv���B

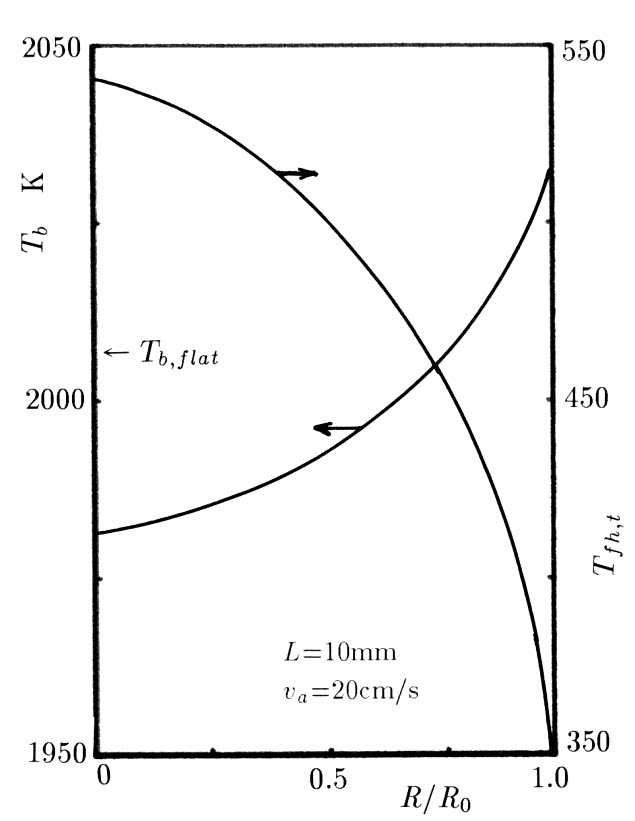

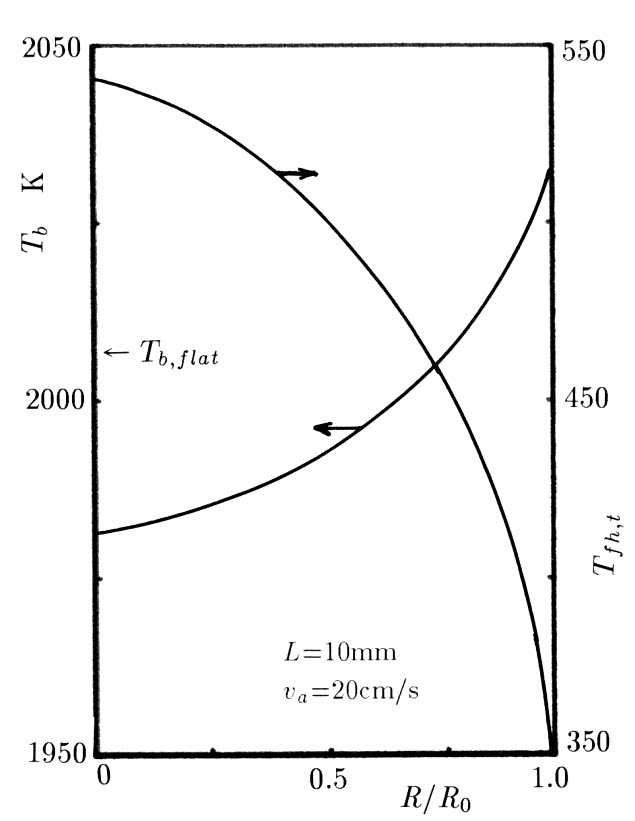

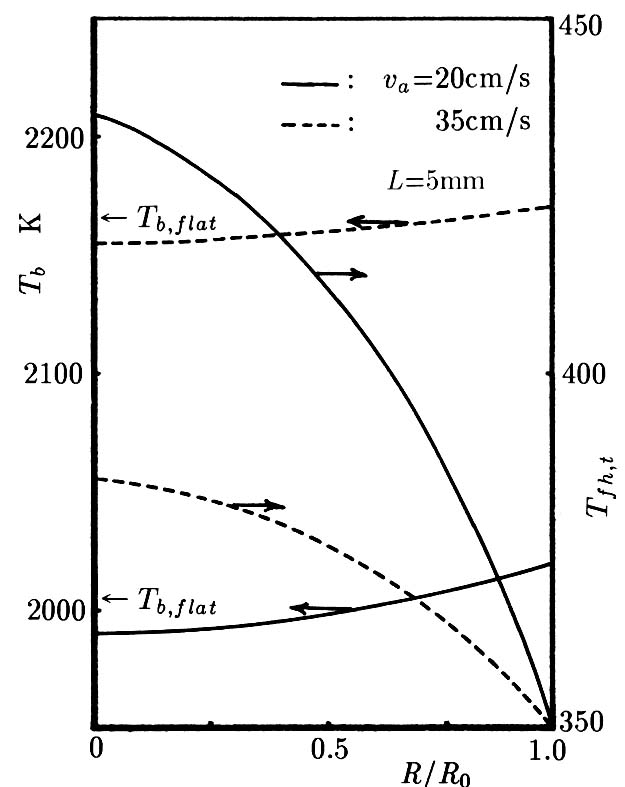

�@����A�ގ��̔M�`�������Ⴂ�ƁA��͂艷�x���z���ł���B���̐}�́A���^���|��C�Ή���

Va=20cm/s �̗�ŁA�ގ��� �ɂ��^�J��1/3�`1/5�̃X�e�����X��p�����ꍇ�ł���B��͂�A����ȉ��x���z����������B

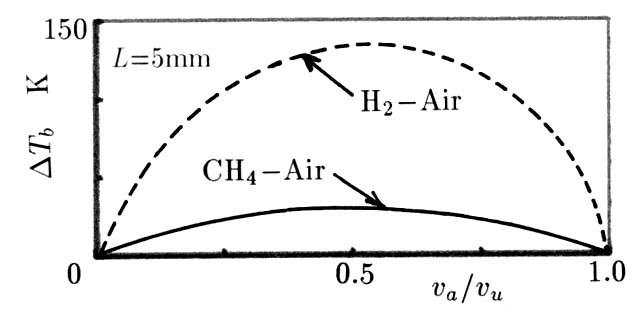

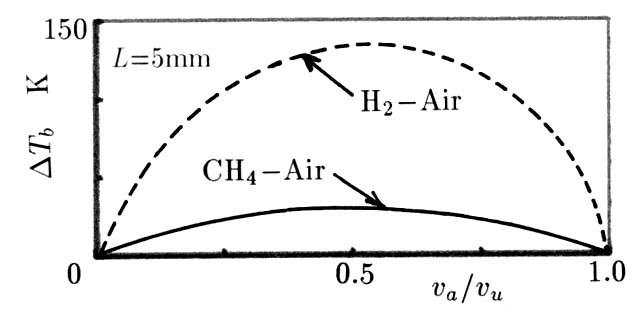

�@����ł́A�ǂ�������ǂ��̂��H�^�J�ł�����ׂ������̃o�[�i�[��p����A��l�ȉΉ����ł���̂��낤���B���̐}�́A�^�J���ޗ��ɂ����A����5mm

�ꍇ�̌v�Z�ł���B�R���́A���^���œ��ʔ�� 1.0�ł���B

�@����ł́A�ǂ�������ǂ��̂��H�^�J�ł�����ׂ������̃o�[�i�[��p����A��l�ȉΉ����ł���̂��낤���B���̐}�́A�^�J���ޗ��ɂ����A����5mm

�ꍇ�̌v�Z�ł���B�R���́A���^���œ��ʔ�� 1.0�ł���B

����ő�����l������Ă���B����Ɍ����𑝂��قڂ��̕��z�͔�������B

����ő�����l������Ă���B����Ɍ����𑝂��قڂ��̕��z�͔�������B

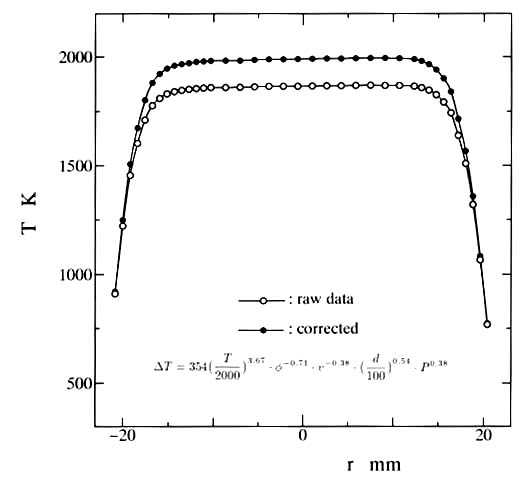

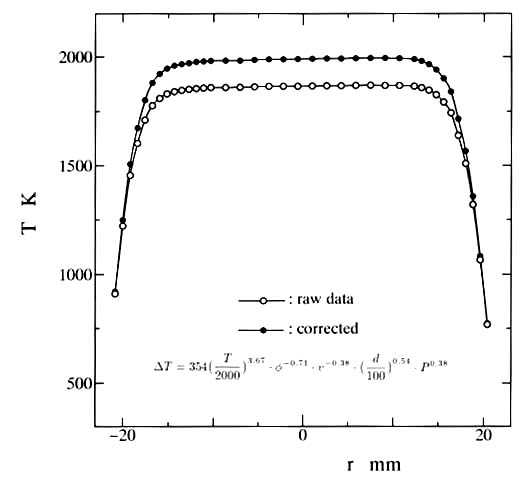

���ہA���̃o�[�i�[�́A���̏����ɂ������A�����݂̂�

10mm�ɕς������̂����p���Ă���B���̉��x���z���ȉ��Ɏ����B�������A����͔M�d�ōs���A�M�d�ɂ��Ă͌�q���t�˕���s���Ă���(�}���Ɏ������������A�����ł͓ǂ݂Â炢�̂��M�d�̍����Q�Ƃ��ꂽ��)�BNa

D�����]�@�ŋ��߂Ă��A���Ɉ�l�Ȍ��ʂ�������B

�@���āA���̉��x���z���������₷���̂͂����z�������Ǝv�����A�f�M�ɋ߂��R�Ăł͋N����Ȃ����A���ɗ������x���Ⴍ���������Ĕ��M�ʂ��Ⴍ�A��������(=�]�M�ь���)�������Ȃ��Ă��������ɂ����B������������̂����̐}�ł���B

�@���āA���̉��x���z���������₷���̂͂����z�������Ǝv�����A�f�M�ɋ߂��R�Ăł͋N����Ȃ����A���ɗ������x���Ⴍ���������Ĕ��M�ʂ��Ⴍ�A��������(=�]�M�ь���)�������Ȃ��Ă��������ɂ����B������������̂����̐}�ł���B

�@�ގ��͐^�J�ł���B���^���|��C�ł��������z���o�邪�A����͔R�đ��x�Ɣ�ז��̗������x�Ŕ�������B���f�|��C���ő剷�x���z���o������͓̂����Ƃ���ɂȂ��Ă���B�O�q�̂��Ƃ��A���f�̉��x���z�͔R�đ��x���傫�����A���ɑ傫���Ȃ��Ă���B���f�́A���������Ĉ������댯������N�����x�̍Z���Ɏg��Ȃ��Ǝv�����A�������炩�̗��R�Ŏg�킴��Ȃ��Ƃ����Ƃ��́A�����̂��Ƃ��\���l�����Đv����K�v������B�X�e�����X���g���Γ��R�A���^���|��C�ł����Ă����f�̏ꍇ�Ɠ����x���z����������̂ŁA�ʓ|�ł��^�J�ō���ă��b�L�����Ďg���̂������ł��낤�B

�@�ގ��͐^�J�ł���B���^���|��C�ł��������z���o�邪�A����͔R�đ��x�Ɣ�ז��̗������x�Ŕ�������B���f�|��C���ő剷�x���z���o������͓̂����Ƃ���ɂȂ��Ă���B�O�q�̂��Ƃ��A���f�̉��x���z�͔R�đ��x���傫�����A���ɑ傫���Ȃ��Ă���B���f�́A���������Ĉ������댯������N�����x�̍Z���Ɏg��Ȃ��Ǝv�����A�������炩�̗��R�Ŏg�킴��Ȃ��Ƃ����Ƃ��́A�����̂��Ƃ��\���l�����Đv����K�v������B�X�e�����X���g���Γ��R�A���^���|��C�ł����Ă����f�̏ꍇ�Ɠ����x���z����������̂ŁA�ʓ|�ł��^�J�ō���ă��b�L�����Ďg���̂������ł��낤�B

�@�ȏ�A���ǂ��ǂƂ���������R���ׂ����A���lj����o�[�i�[�Ƃ��ėǂ����Ȍ��ɂ܂Ƃ߂�ƁA�ȉ��̒ʂ�B

- �t���[���z���_�[�ɂ̓n�j�[�J�����^�����g���B

- ���̍ގ��≩�������͉������ǂ��B

- ��������������A�N���[�����b�L���{���B

- ����p�Ɏg���Ή��̔R���Ƃ��Ă͉��x�͈͂ɂ�邪�A��ʂɂ�

CH4�܂���C3H8�ŗǂ��B

- ���̏ꍇ�A�n�j�[�J���̌��a�� 1mm�`1.2mm���x�A�s�b�`�͌��Ԋu��0.5mm���x�ɗ}����B

- �o�[�i�[�T�C�Y�́A����Ώۂɂ�邪�A�M�d�� Na D-�����]�@�Ō��肷��Ȃ�A4cm���x�B����ɓK����������

10mm���x�B5mm�ł����͖����Ǝv����B

- �t���[���z���_�[�܂ł̃o�[�i�[�\���Ƃ��āA�X�N���[���Ȃǂŗ��������C�̎��^���ʂ������悤�ɂ���B

- �ሳ�ł̌�����s���Ȃ�A�����𗬂����Ƃ̂ł���\���Ƃ���B

- ������ɂ��Ă��A�q�[�g�V���N�ʼn��x���ςƂ���\���Ȃ̂ŁA�o�[�i�[�S�̂����M�ł���\���Ƃ���B

- �R���E��C���ʂ́A�����q���ʐϗ��ʌv�ł��ǂ����A�K����������邱�ƁB

- �n�j�[�J���㗬�̈��͂͂قڑ�C���Ȃ̂ŁA���M�����[�^�[������Ɍ��������̂�p�ӂ���B

- �������A���͑����������̂ŁA�z�ǂ͋ɗ͑����Z������B

�@�ȏ�ŁA�Z���p�o�[�i�[�̔�����ׂ�������[���l�@�������A���i�����B

���̋L���̍ŏ��̃y�[�W��

- �{��

- ������s���̂ɍł��D�ꂽ���x�Z���@�́H

�ł��M�����̍����̂� Null Method �� Na D-line Reversal

�@ !!

- �Z���p�W���d��

- Na������

- �����֍���������@

- ���w�n

- ���x

- �܂Ƃ�

- ���P�̍�Ƃ��ĊȕւȔM�d��

- �M�d�̗n��

- �R�[�e�B���O�̎���

- �G�}��p�̊m�F

- �M�d�̗�

- �������M�`���̉e��

- �ӂ��ˑ�����@

- �܂Ƃ�

�Q�l����

- Egerton, Sir A., Sen, D., "Flame Propagation: The Influence of Pressure on

The Burning Velocities of Flat Flames," Proceedings of Combustion Institute,

Vol.4, pp.321-328(1953).

- Dixon-Lewis, G. and Isles, G. L., "The Temperature Profile in a Flame

Supported by a Hydrogen-Nitrogen-Oxygen Mixture, Determined with the Use of

Both Thermocouple and Optical Methods," Proc. 8th (Int.) Symp. on

Combust.(1962), pp.448-457.

- Fristrom R.M. and Westenberg, A.A, "Flame Structure," McGrow-Hill Book

Company, (1965).

- Fristrom, R.M., "Flame Structure and Processes," Oxfort University Press,

(1995).

- Gaydon, A.G. and Wolfhard, H.G., "Flames, Their Structure, Radiation and

Temperature," 3rd Ed., Chapman and Hall Ltd., (1970).

- Hayhurst, A. N. and Kittelson, D. B., "Heat and Mass Transfer

considerations in the Use of Electrically Heated Thermocouples of Iridium

versus an Iridium/Rhodium Alloy in Atmospheric Pressure Flame," Combustion and

Flame, 28, pp.310-317(1977).

- Kaskan, W. E., "The Dependence of Flame Temperature on Mass Burning

Velocity," Proc. 6th (Int.) Symp. on Combust., pp.134-143(1957).

- Kihara, D. H., Fox, J. S. and Kinoshita C. M., "Temperature and Velocity

Non-Uniformity in Edge Cooled Flat Flame Burners," Combust. Sci. and Tech.,

11, pp.239-246(1975).

- Lewis, B. and von Elbe, G., "Combustion, Flames and Explosions of Gases,"

Academic Press inc. (1961).

- Powling, J., "A New Method for the Determination of Low Burning Velocities

and Limits of Inflammability," Fuel XXVIII-2, pp.25-28(1949).

- ���{�@�B�w��, "�R�Ẵ��[�U�v���ƃ��f�����O," ���{�@�B�w�� (1987).

- A. �{�A�b�L�[, ���V�q�F�A���蒉�j�A�b������, "�Ή����x����@���ݔ�r�̂��߂̉Ή���p��������ȍ����x��̐���," �R�ẲȊw�ƋZ�p,

Vol.3, pp.1-10(1995).

- ���, �ق� 4 ��, "�M�d�ɂ�鍂���K�X���莞�̉��x�," �K�X�^�[�r���w�, 7-27, pp.33-38(1979).

���M�E�ҏW�ӔC�ҁF���a��

�y�[�W�Ǘ��S���ҁF��������