��̃��S�N���b�N�Ńg�b�v�y�[�W��

���P�̍�Ƃ��Ă̔M�d��

Thermocouple as the Second Best.

| ���@�_ | �����@ | |

|---|---|---|

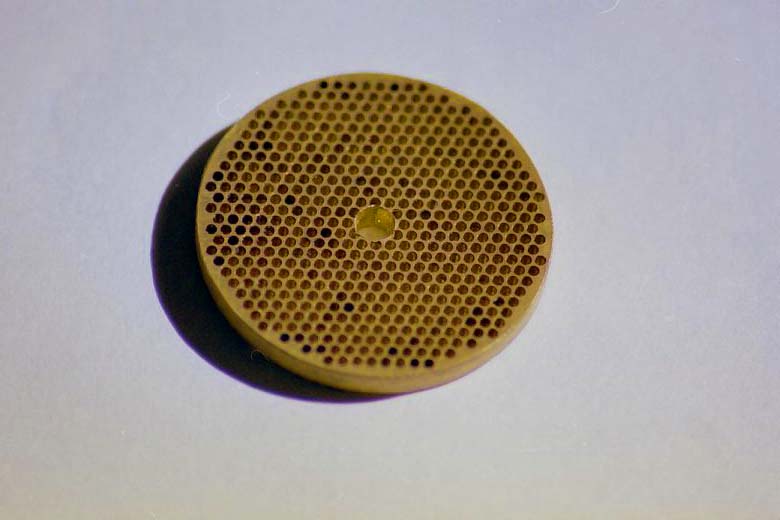

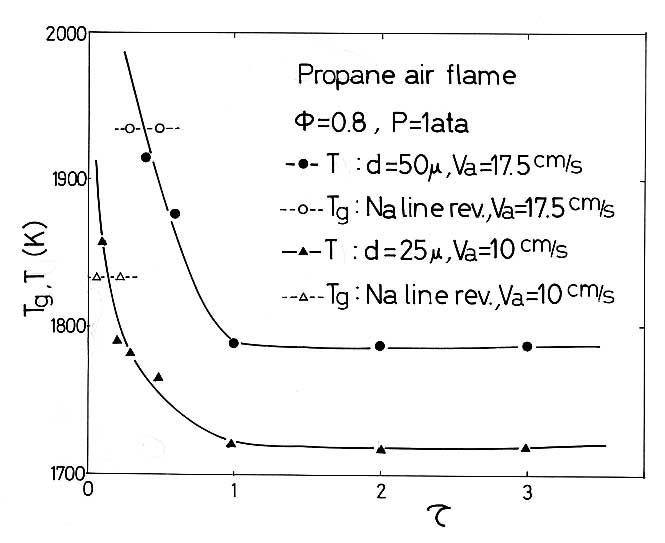

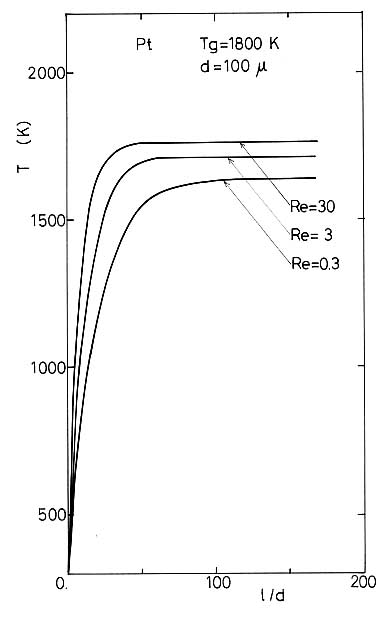

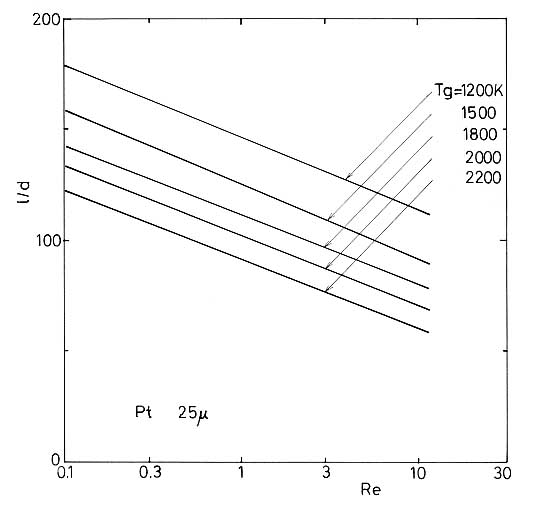

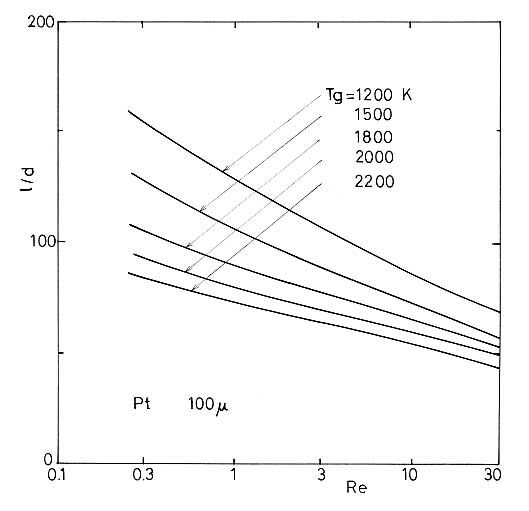

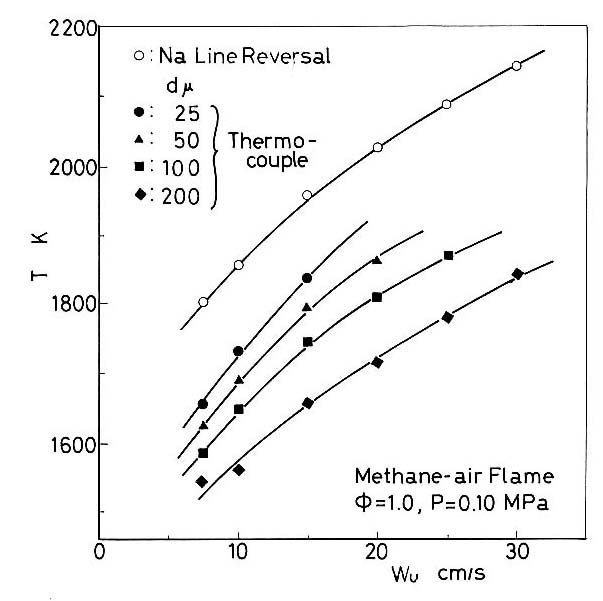

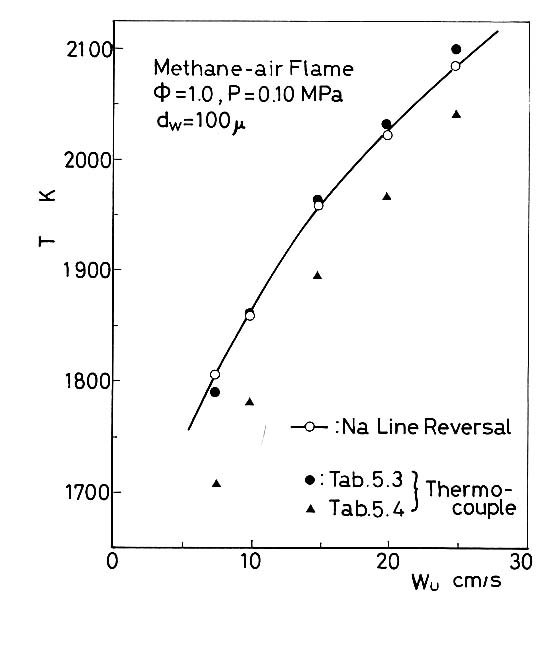

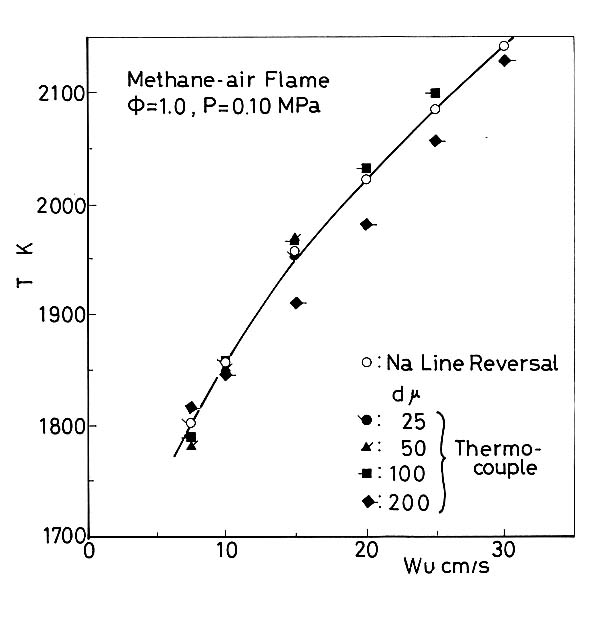

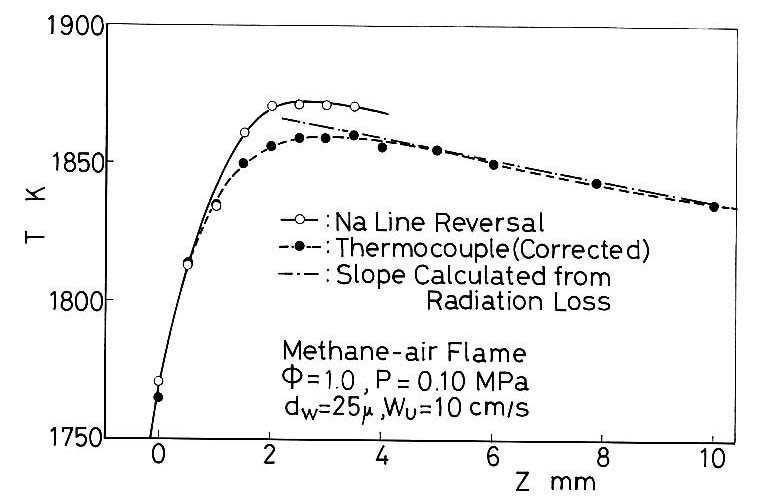

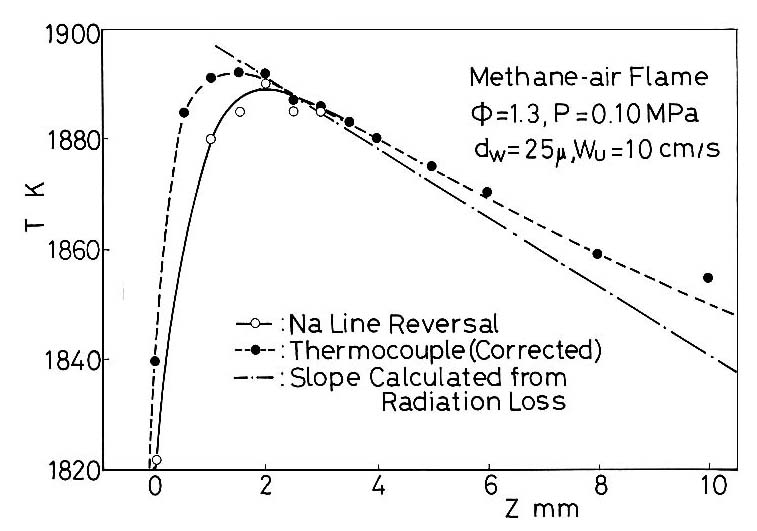

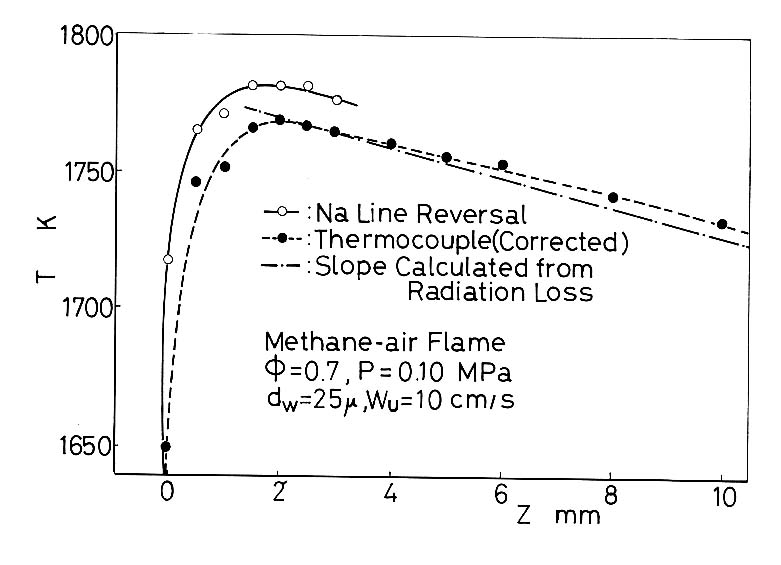

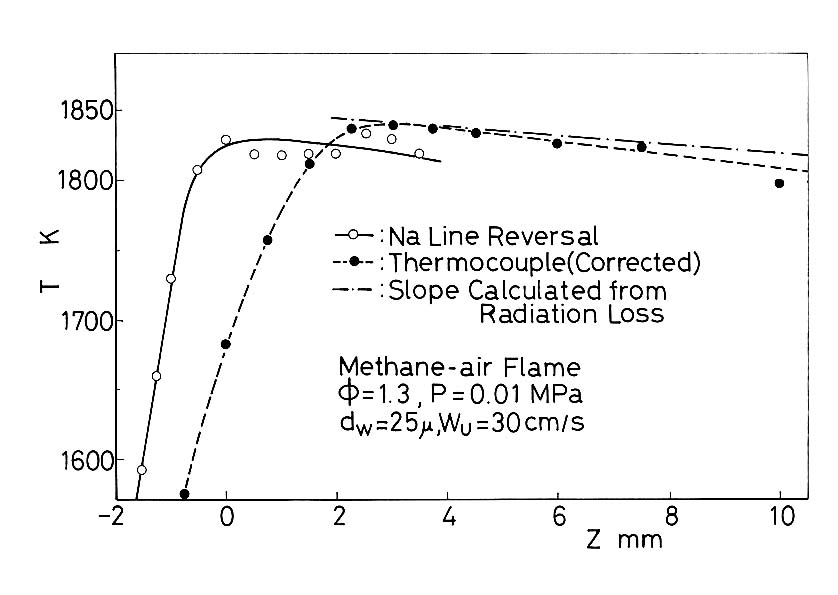

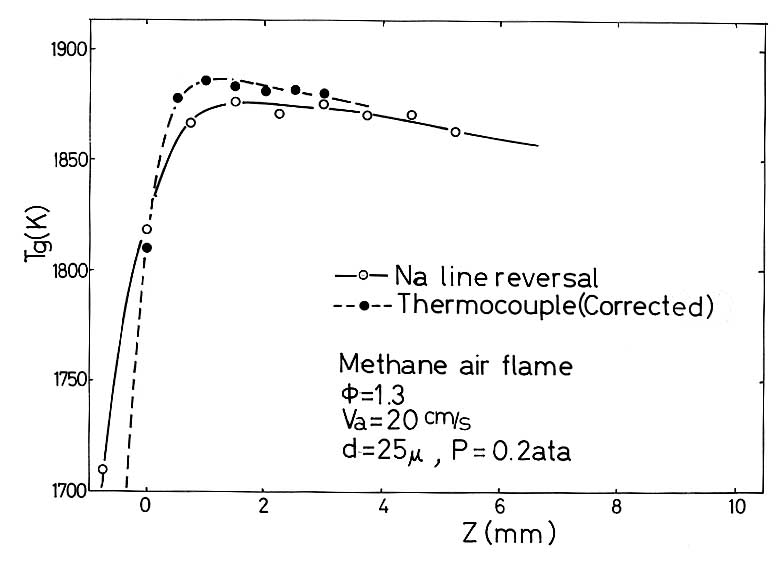

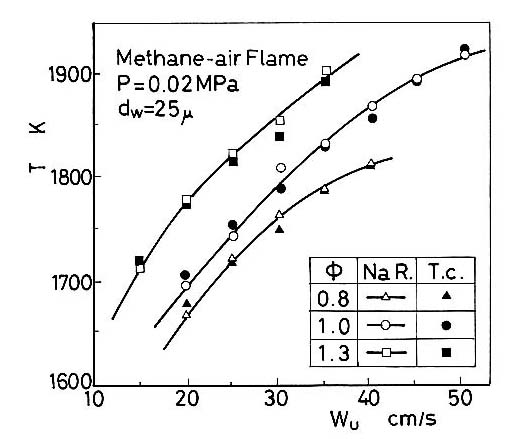

| 1. | �ڐG�@������A�Z���T�[�ł���M�d�̑ϔM���A�ϕ��H���Ō��E������ | ���̌��E���Ŏg���Ȃ�A�ꍇ�ɂ���Ă� W �� Mo �x�[�X�̑ϔM��������f���ɑI�ԁB����ɂ́A�Ȃ�ׂ������f����I�сA�ȉ��ŏq�ׂ�ӂ��ˑ����������đ傫�����邱�ƂʼnΉ����x���Z���T�[���x��Ⴍ���A���̂ӂ��ˑ����͓K���Ȍ��ς�������邱�Ƃŗn��_��荂���K�X���x�𑪒肷�� |

| 2. | ��L�Ɋ֘A���邪�A�o�N�ω����r������ | ���܂߂ɁA�Z���T�[��ς��� |

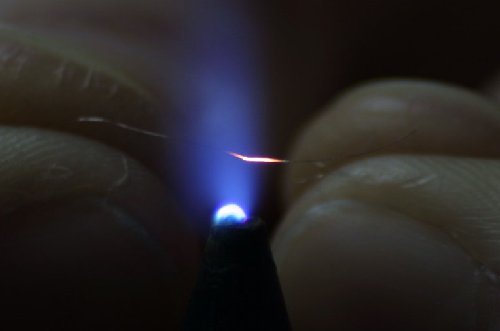

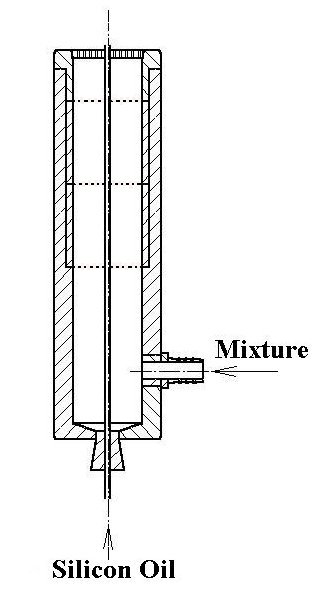

| 3. | �ڐG�@������A���̃Z���T�[�������ɓ���K�v������A���̂��ߗ����𗐂��A����͉Ή��ʂ𗐂����Ƃɂ��Ȃ� | �ɗׂ͍��M�d��p���邱�ƂŖW�Q���ŏ����ɂƂǂ߂� |

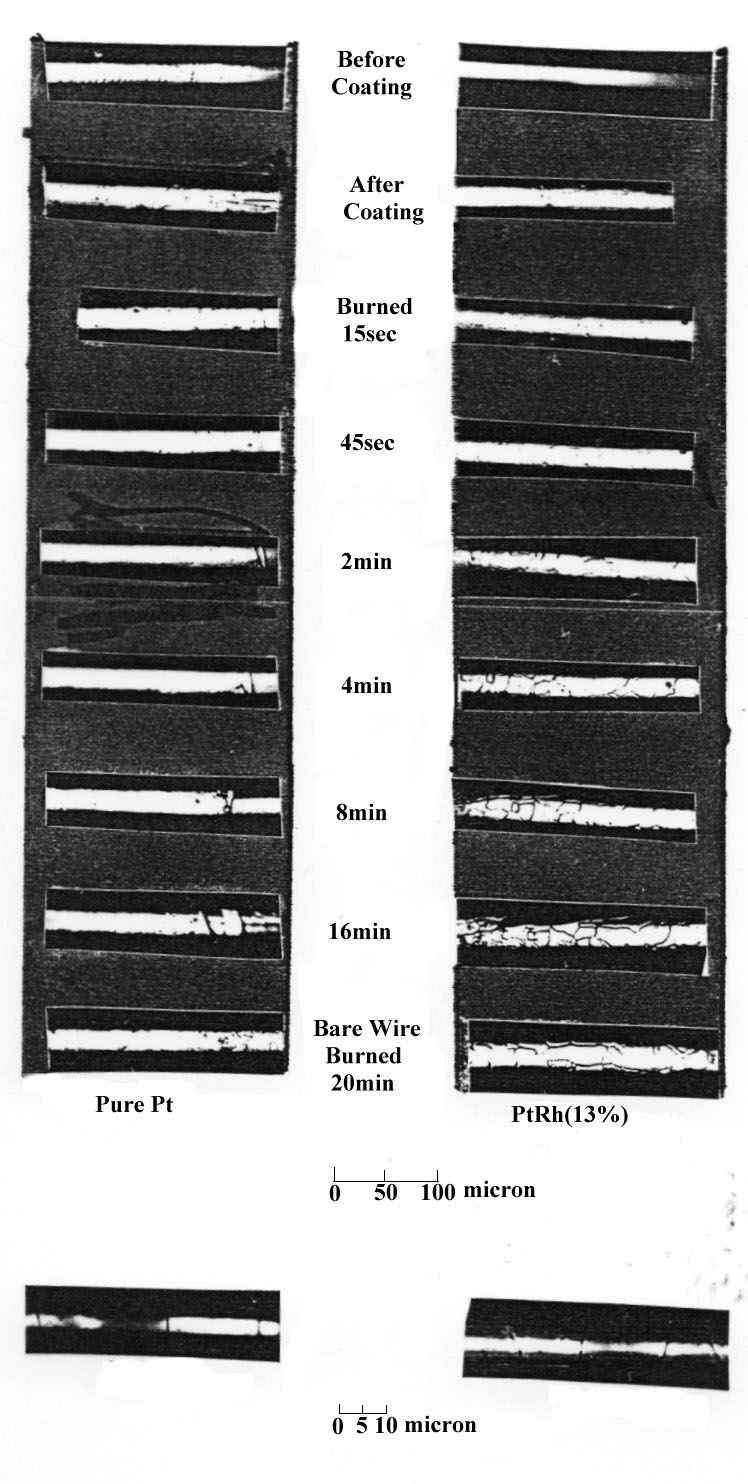

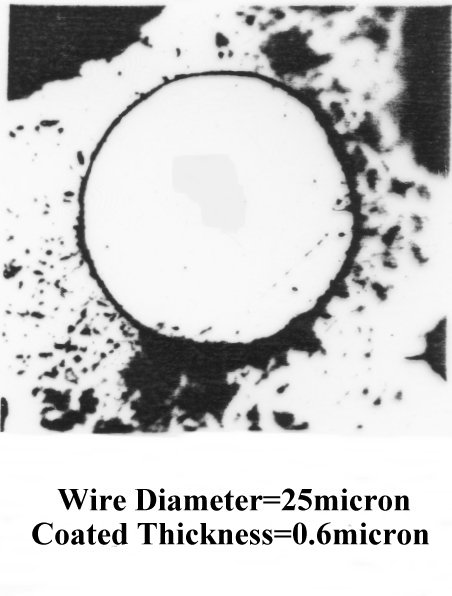

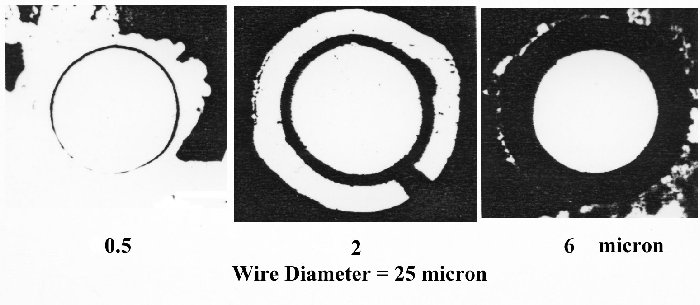

| 4. | �����͂Ƃ��ɂ����ł��邪�A�ϕ��H���̋t�ɁA�R�ĂƂ������w�����ɑ��鋭���G�}��p������A�R�ď�𗐂� | SiO2�R�[�e�B���O���{���A�G�}��p��h�� |

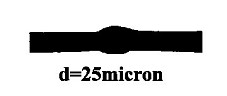

| 5. | �Z���T�[�͎�ɑΗ��ŃK�X�����M���A�f���̎������֔M�`���ŔM���������߁A���ۂ̉Ή����x���Ⴂ�l������ | ����������Z���T�[�̑����◬���Ō��܂��蒷���̈�l���x����o�āA�x�����ɐڍ����� |

| 6. | �������Z���T�[�͎�ɑΗ��ŃK�X�����M���A�ӂ��˂Ŏ��͂֎��M����B��L�M�`��������葽���̏ꍇ������̕����[���B���������āA�ӂ��ˑ���������Ȃ��Ă͂Ȃ�Ȃ� | ��ʓI�Ȃӂ��˕�̎�(���@)�͐��̒��ɑ��݂��Ȃ��ƍl���������ǂ��A��ɉ����Čl�����B���邢�́A�ӂ��˔M�����͑f���a�̉e������̂ŁA�����̂킩���Ă��鐔��ނ�(�Ȃ�ׂ��ׂ��a���܂��)�����̃Z���T�[�ő��肵�A���� 0�֊O�}���邱�Ƃ������s���Ă��� |

| 7. | �������ۂɂȂ�ƁA�����������ɂȂ� | �ɗׂ͍��Z���T�[��I�сA����ł��������ɖ�肪����Ε������邩�A�g��Ȃ� |